Bosch v Drážďanech otevřel továrnu na čipy

V době, kdy se celý svět potýká s kritickým nedostatkem polovodičových čipů společnost Bosch v Drážďanech otevřela jeden z nejmodernějších závodů na jejich výrobu na světě. Vysoce automatizované, plně propojené stroje a integrované procesy v kombinaci s metodami umělé inteligence (AI) dělají z drážďanského závodu inteligentní továrnu (AIoT) a průkopníka v oblasti Průmyslu 4.0.

Společnost Bosch investuje do této high-tech lokality miliardu eur. Jedná se o největší jednorázovou investici ve více než 130leté historii společnosti. Výroba bude v Drážďanech zahájena již v červenci, tedy o půl roku dřív, než bylo plánováno. Pro potřeby automobilového průmyslu bude výroba čipů zahájena v září, o tři měsíce dřív, než bylo plánováno. V současné době v novém závodě na výrobu základních desek (waferů) pracuje na ploše 72 000 m2 250 lidí. Po rozšíření závodu se očekává nárůst počtu zaměstnanců na 700.

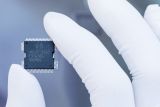

Závod v Drážďanech bude vyrábět speciální čipy pro správu napájení a integrované obvody pro specifické pro aplikace (ASICs), které jsou určeny k provádění jediného úkolu, jako je spuštění automatického brzdového systému automobilu. Nebude však vyrábět nedostatkové produkty, jako jsou mikrokontroléry, jejichž nedostatek nutí výrobce automobilů zastavovat výrobu.

Společnost Bosch je jediným dodavatelem automobilového průmyslu, který se od 50. let minulého století intenzivně zabývá mikroelektronikou. Vlastní polovodiče vyrábí od roku 1958. Integrované obvody od roku 1970 vyrábí v závodě v Reutlingenu. Od zavedení 200 mm technologie v roce 2010 společnost Bosch do svých závodů na výrobu polovodičů v Reutlingenu a Drážďanech investovala více než 2,5 miliardy eur, přičemž získala státní podporu ve výši 200 milionů eur. Navíc investuje další miliardy eur do vývoje mikroelektroniky.

V Drážďanech je jeden z nejmodernějších závodů na výrobu základních desek (waferů) na světě se stroji, které přemýšlejí. Všechna data z výroby se shromažďují v centrálním úložišti dat. Každou sekundu se v závodě generují výrobní data o objemu odpovídajícím 500 stranám textu. Tato data se pak vyhodnocují pomocí metod umělé inteligence.

Sebeoptimalizační algoritmy se na základě dat učí odvozovat předpovědi. Tím se v reálném čase analyzují procesy ve výrobě a údržbě. Algoritmus umělé inteligence odhalí i nejmenší abnormality ve výrobcích, které se na deskách projeví specifickými obrazy vad, tzv. signaturami. Příčiny se okamžitě analyzují a odchylky se bleskově opravují ještě dřív, než mohou ovlivnit spolehlivost výrobku.

Pomocí umělé inteligence lze také optimalizovat údržbu. Algoritmy přesně předpovědí zda a kdy výrobní stroj nebo robot potřebuje údržbu nebo seřízení. To znamená, že práce neprobíhají podle pevného plánu, ale přesně tehdy, kdy je to potřeba dřív než nastanou problémy.

Další zvláštností závodu na výrobu polovodičů je to, že existuje dvakrát - jednou v reálném a jednou v digitálním světě. Říká se tomu „digitální dvojče“. Dvojče se skládá z půl milionu 3D objektů. To umožňuje simulovat optimalizace procesů i přestavby bez narušení probíhající výroby.

High-tech se v drážďanském závodě používá také při údržbě. Stroje lze dokonce udržovat na dálku pomocí datových brýlí a rozšířené reality (Augmented Reality). Údržbu v Drážďanech tak může provádět specialista výrobce zařízení v Asii aniž by musel být přítomen na místě. Kamera datových brýlí přenáší obraz přes půl světa a odborník pak v reálném čase na dálku provede pracovníka v Drážďanech procesem údržby. Tato technologie byla také klíčová pro to, aby bylo možné uvést stroje do provozu navzdory cestovním omezením souvisejícím s pandemií koronaviru.

Datum zveřejnění

29.6.2021

Zdroj informací

Bosch

Foto: Bosch

Fotogalerie

Výběr jazyka

Vybraná témata Aktualit

Alarmy, zamykání, prevence

Alternativní pohony

Elektromobily

CNG

LPG

Hybridní automobily

Automobily na vodík

Autobaterie, nabíječky, zdroje

Autobazary

Autochemie

Autokosmetika

Autoelektrika a autoelektronika

Autolaky

Autolakovny

Autosalon

Autoservisy

Autoskla a příslušenství

Autoškoly

BOZP v autoservise

Brzdy a brzdové systémy

Chytrá auta

Diagnostika

Interiér

Karoserie

Kola

Koncepty a prototypy

Leasing a financování

Legislativa a účetnictví

Ložiska

Management v autoopravárenství

Marketing a propagace servisu

Motory a převodovky

Motosalon

Obchodní výsledky a úspěchy

Oděvy a ochranné pomůcky

Odpadové hospodářství

Oleje a kapaliny

Osvětlení

Parkovací systémy

Personálie

Personalistika

Pneu a příslušenství

Pneuservisy

Podvozek

Pohonné hmoty

Pojištění

Příslušenství

Soutěže a ocenění

Spojky

Spojovací materiál

STK a SME

Testování a recenze

Vybavení do auta

Výfuky

Výročí a jubilea

Výstavy, veletrhy, zajímavé akce

Vytápění, chlazení a klimatizace

Vzdělávání